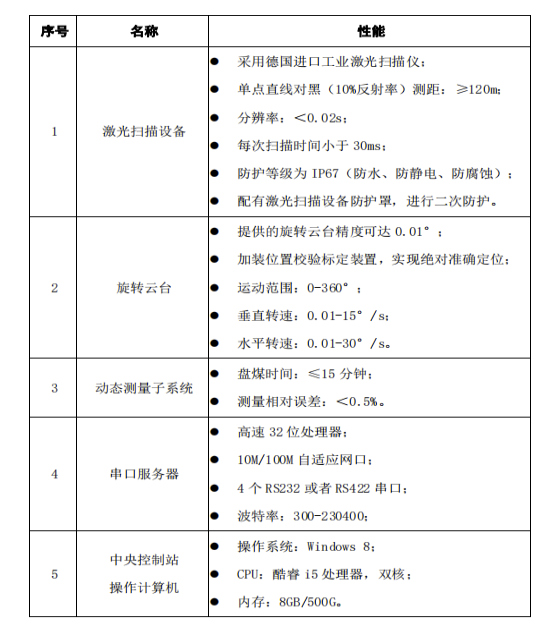

數字盤煤系統實施部署方案

1、概述

現場煤倉集煤炭倉儲及煤炭轉運功能為一體,設計容量為10萬噸。本方案在現有煤倉設備整體布局的基礎上進行改造,利用計算機自動控制和網絡信息技術對煤倉內部信息進行激光掃描,結合后臺數據的智能分析處理建立封閉煤倉數字化智能盤點系統。

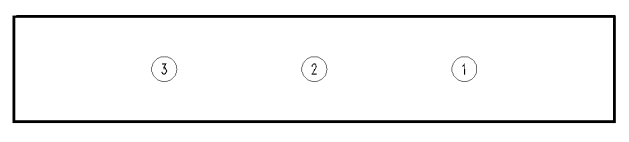

現場為條型封閉煤倉,倉內形狀不規則,在煤棚頂部沿兩條帶式輸送機中間中心線水平方向布置三套激光掃描儀。

圖 1 封閉煤倉固定式安裝方案示意圖

封閉煤倉固定式三維激光掃描儀安裝方案主要包含動態測量系統、中央控制站兩部分。可實現的功能如下:

1)動態測量系統能夠自動實時動態獲取煤場表面三維坐標,可在1分鐘內完成掃描數據的計算、融合、生成整個條形煤倉統一的三維模型。數據融合統一坐標系和統一時空,三維模型逼真。

2)軟件采用精細構網算法,將所有斷面上的三維點云數據重新構建三角網,也就是相鄰的兩個斷面之間被分成許多小三角形,再對每個三角形進行積分計算出總體積。掃描單元進入下一個掃描周期時,能夠只對煤場變化部分數據進行自動更新,更新完后的數據需變化三維模型時間標簽。測量相對精度達到0.5%。

3)三維煤場動態測控系統軟件能夠根據來煤特性,按照一定的規劃原則將煤場進行規劃并建立統一的坐標系,掃描出的三維模型能夠根據規劃原則自動計算出每個分區內的儲煤量。能夠實時將煤場儲煤情況通過掃描三維圖形實時展現,三維圖形能夠支持旋轉、縮放、平移等操作。

1、系統內容及功能

2、動態測量系統方案

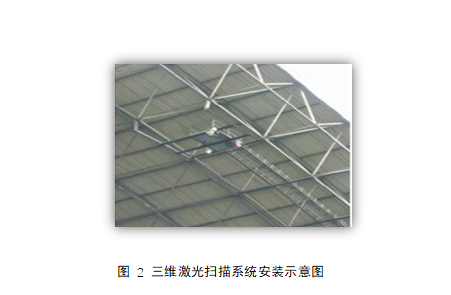

根據煤場的實際情況,動態測量系統由安裝在倉頂部的3套三維激光掃描儀及其他設備組成,在煤棚頂部布置三套激光掃描儀,每套激光掃描儀在混凝土樓板上開圓形孔洞,施工時根據頂板結構,圓形孔洞錯開下方支撐梁柱,同時孔洞大小合適,不會影響上方設備承重。考慮到倉內粉塵環境,本方案設置激光防塵罩,工作時防塵罩前端自動打開,進行激光掃描,盤沒結束時關閉防塵罩,此方案可有效延長激光鏡面因粉塵堆積造成的維護保養周期。

分布在煤倉頂部的3套激光掃描系統通過就地控制設備,并通過光纖與遠端機房服務器進行連接,可實現就地及遠程的測量。同時現場布設的全部測量點,可根據設定的周期進行掃描更新,或作業完成后自動觸發掃描更新,掃描更新的點云數據通過光纖自行傳輸回數據庫,并完成煤場數據分析、量算和三維煤場更新。

3、動態測量數據融合方法

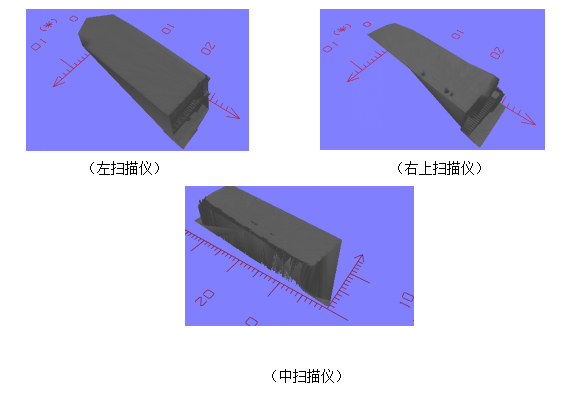

各掃描儀采集到的有效數據為煤場部分范圍,這些數據需進行融合構建統一的三維模型。數據融合示例如下。

通過3臺不同點位安裝的掃描儀對一已知體積的煤堆進行掃描,各自掃描數據計算建模后如下:

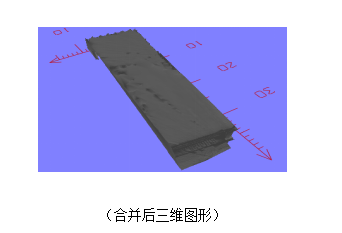

3個數據合并后三維圖形如下:

三維煤場動態測控系統數據融合必須實現如下方面:

1)時空統一

通過對煤倉的空倉進行掃描建立系統的空間基準。通過基礎位置測量確定每臺固定安裝的激光掃描儀空間位置,建立煤場范圍三維數據控制網。通過高精度的時間與空間位置的匹配,實現了系統的時空統一。

2)分布融合

分布在煤場范圍的多臺激光掃描儀組成煤倉三維數據控制網,每一控制點獲取的煤場局部三維數據具有冗余性。冗余數據對整體煤場原景三維建立帶來了較大的干擾。系統通過高精度濾波算法實現冗余數據的剔除和控制范圍的優化配置,保證了測量數據的有效性和采集時效性。過濾后的局部數據按照煤倉統一基準進行構網建模,保證了各模型單元間的無縫連接。

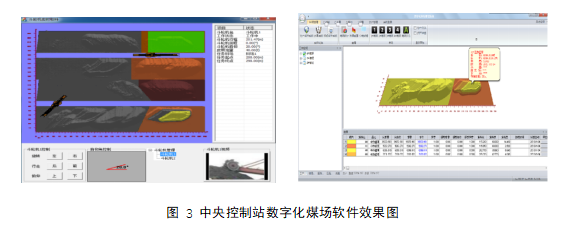

3)中央控制站功能

中央控制站主要由數據服務器、監控終端、外部數據控制模塊組成。

1.服務器負責三維煤場動態測控系統的數據采集、運行控制、數據計算與輸出、計算結果發布。

2.監控終端提供液晶顯示器對分布在煤場范圍內的三維煤場動態測控系統各組件工作情況進行監視與控制。

3.外部數據控制模塊主要處理、篩選從外部系統調用的大量燃料管理環節數據,用于與煤場原景數據進行融合。

中央控制站通過實時掃描獲取的煤場表面三維數據,根據其不同的時間和空間特性,匹配來煤相關屬性(來煤礦點、來煤時間、來煤重量、來煤品質等),服務器根據獲取到的煤場形態變化三維數據、堆取料登記數據進行關聯,形成分層、分區的存儲數據單元,并自動更新煤場三維模型,自動用不同顏色渲染顯示不同來煤,實現來煤的自動分層、分堆。

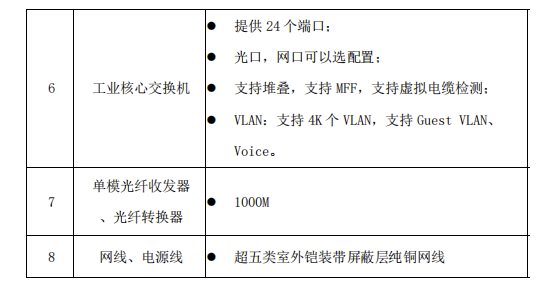

4、主要設備性能參數